一、产品组成及特点

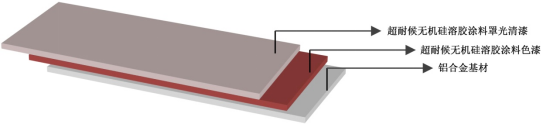

超耐候无机硅烤漆SISC是新一代无机硅纳米烤漆,具有绿色低碳、超耐候等性能,主要应用于外装铝单板的表面涂装。涂覆在铝质基材表面,SISC性能上达到或超过GB/T23443-2009和美国建筑材料制造商会AAMA 2605-05规定的各项技术指标,防护持久性和美观性与传统PVDF涂料相比毫不逊色,具有如下技术亮点:

(1)以自然界的沙石为基础原料,取之不尽,绿色低碳、低能耗环保。防火性能达到A2级,烟气毒性指标达到欧标HL3标准;

(2)纳米结构媲美PVDF涂料的表面抗污能力,提高抗污渍侵蚀的能力;

(3)具有超过PVDF涂料的表面硬度,达到或超过5H,但又不具有普通烤瓷漆易爆裂的脆性;

(4)具有良好的表面成膜特性,解决了水性漆普遍易出现的流平问题;

(5)具有良好的超耐候性、耐盐雾性和耐湿热性,所有指标均通过4000小时测试;

(6)色彩丰富,瓷质外观,效果多样,铝粉漆、珠光漆均可制备;高低温均可施工,具有较宽的施工容忍度,极限膜厚可达120 μm;

(7)基材无须做喷砂处理,生产效率高、生产成本低、附着力可靠且不会脆裂;原材料也不会像氟碳树脂那样容易被国外渠道卡脖子;

(8)涂层耐腐蚀性能优异,涂层废弃后不会对环境造成二次污染,有利于金属基材的回收利用;

(9)涂层还具有硬度高、耐摩擦、耐高温、阻燃、防污易洁、防霉抑菌、食品级接触安全性、可重涂、可修补、可转印、可丝印等诸多优点。

超耐候无机硅烤漆SISC是继PVDF烤漆之后金属建材行业出现的一款具有绿色环保、性能优异的产品,其综合性能优于PVDF、PVF、PEVE、水性漆和烤瓷漆,是金属建材行业又一款革命性的、全新的、彻底改变铝单板涂装市场的表面涂装创新产品。

二、应用领域

高档建筑外装铝单板、铝型材烤漆

三、技术指标(涂层厚度:50 mm; 固化条件:160℃´20 min;基材:3003铝合金板,厚度2.5mm) |

编号 | 项目 | 指标 | 检验方法 |

1 | 涂层外观 | 光滑、平整 | 目测 |

2 | 附着力(2mm划格),级 | 0 | GB/T 9286-1998 |

3 | 60°光泽 | ≤80°(可调) | GB/T 9754-2007 |

4 | 硬度,≥ | 4H | GB/T 23443-2009 |

5 | 耐盐酸 | 外观无变化 | GB/T 23443-2009 |

6 | 耐硝酸 | 无起泡等变化,DE£5.0 | GB/T 23443-2009 |

7 | 耐砂浆 | 无变化 | GB/T 23443-2009 |

8 | 耐溶剂(丁酮擦拭100次) | 无露底 | GB/T 23443-2009 |

9 | 耐磨性,L/μm | ³ 5.0 | GB/T 23443-2009 |

10 | 人工气候老化,≥ | 4000 h | GB/T 23443-2009 |

11 | 中性盐雾 | 4000 h | GB/T 23443-2009 |

12 | 耐湿热型 | 4000 h | GB/T 23443-2009 |

13 | 防火等级 | A1 | GB 8624-2006 |

14 | 烟气毒性,HL3 | 合格 | EN 45545-2:2013 |

15 | 施工周期,³ | 8h | 25℃ |

声明:本产品仅供专业人员使用。以上资料是以我们的最佳经验为基础,仅供参考,购买者应根据自身实际情况决定商品的合适性。

四、施工工艺

4.1 配漆

在耐酸性的不锈钢或塑料材质的配漆罐中,按推荐配比,把A组分按照质量比1:1加入至B组分之中,保持快速搅拌6~8 min使AB混合物成均一体系,搅拌速度控制400~500转/分。搅拌结束后,添加至计量的C组分中,搅拌均一后用200目以上的丝网过滤,即可使用。

注意:

(1)AB混合时,A加入B中,严禁反过来加入。

(2)AB搅拌均匀后应及时(15min内)加入C组分中,否则可能导致涂层光泽下降。

(3)C在使用前,应搅拌均匀,避免颜填料沉底、消光粉团聚对光泽、色差、遮盖力的影响。

(4)当环境温度高于 25℃时, 必须提前一天把涂料放置在冷库或空调房中。 待室温降低至 20℃以下后再配漆使用。 如夏天高温时期配漆须在空调房中进行调配, 步骤按配漆流程操作;

(5) 由于该涂料自身的设计机理, 为保证涂层外观和光泽, 配漆条件应尽可能保持不变。

4.2施工喷涂施工。

采用空气喷涂施工时,空气压力0.4-0.6Mpa,喷涂时注意调节出漆量,控制膜厚和节约用漆量,漆膜过薄会影响遮盖性能,漆膜过厚容易形成流挂、肥边、开裂等问题。

制备好的无机硅涂料临时不用时涂料要及时加盖,防止结皮和挥发,喷涂车间通风良好,除尽灰尘,禁止明火。

由于无机硅涂料的施工对温度和湿度较为敏感,控制干膜膜厚在25~55mm能够最大程度上减少空气湿度对喷涂状态的影响。温度较高时,可适当加入一定量的去离子水稀释。

4.3固化

喷涂后的样品在室温条件下流平后(空气湿度高时可适当延长时间),在40~50℃预干燥10~15分钟,进入烘道进行固化(140~160℃/20min)。烘道升温降温采用梯度方式进行,切记急剧升降温。

4.4 实际施工注意事项:

(1)打磨有利于喷涂时涂料的粘附,也有利于改善涂层的外观,也有利于降低清洗步骤的压力,建议用180~240目砂纸全面打磨;

(2)可以使用传统碱洗液对基材进行除油脱脂处理, 但需要控制碱洗液的浓度和清洗时间,否则在后续无机纳米涂料喷涂过程中有引起“点蚀”的风险;碰到该问题,可涂料厂家协助解决;

(3)严禁用丙酮擦拭基材,它能够把无尘布中的胶转移至基材表面,极大影响涂层的耐水性;

(4)无机硅色漆和罩光清漆采用湿碰湿的喷涂工艺, 喷完色漆后, 间隔3-4 分钟即可喷涂无机硅涂料罩光清漆;

(5)预热喷涂有利于降低喷涂对天气温度和湿度的影响,也能有效的防止流挂;预热烘道是无机硅涂料在线喷涂的推荐配置;

(6)采用梯度升温,避免固化温度骤升骤降。无机硅涂层可以低温固化,但所需时间较长,未完全固化时,不可泡水,否则可能出现涂层起皮、脱落等不良现象,并建议使用珍珠棉、空气泡沫保护膜包装。

五、重涂

柔性陶瓷涂料重涂有两种方式:

(1) 控制第一道涂层的固化时间。第一道无机硅涂层在50℃~70℃下预干燥30分钟以内,均可直接喷涂第二道涂层;

(2) 第一道涂层深度固化后(如160℃/20min或室温放置数天),需用300目砂纸打磨表面至自来水在第一道陶瓷涂层表面能够铺展,然后再次喷涂陶瓷涂料,160℃加热固化或室温固化即可。

六、施工参数

序号 | 测试名称 | 操作内容 | 备注 |

1 | 基材处理 | 打磨®除油脱脂®烘干 | 打磨后24小时内配漆 |

2 | 配比 | A/B/C=1:1:2.0 | 重量比 |

3 | 搅拌时间 | 6~8min | 搅拌速度控制400~500转/分 |

4 | 施工周期 | ³ 8h/25°C | 温度高时,使用周期缩短。为避免浪费,尽量根据需要配漆 |

5 | 涂装方式 | 喷涂、淋涂 | |

6 | 建议膜厚 | 25~60um | 推荐膜厚28~45 um |

7 | 固化条件 | 45℃ 预干燥 10min; 然后 | 也可以室温或低温固化, 但 |

8 | 稀释剂 | 去离子水 | 通常不需要使用 |

9 | 清洗剂 | 水、乙醇 | |

10 | 施工粘度 | 12~20秒 | 涂4杯,25℃ |