WJY-STNI-6半油性珍珠镍工艺说明书

一﹑特点

1. 色泽清亮,砂感细腻柔和,金属感强,立体感强,不易被指纹污染,高低位一致,镀层分布均匀,亮、哑度及砂之粗细可调节。

2. 出砂快,时间短,镀液稳定长效,15-30天无需处理,连续生产能保持砂感﹑色泽一致,无黑点、亮点。

3. 表面活性高,套铬容易,工艺简单,操作方便,无需额外设备。配和我司之高耐腐蚀性三价铬,可真正做到环保和高性能的完美结合。

4. 本工艺属半油性长效珍珠镍。

二﹑镀液成分及操作条件﹕

| 成份及条件 | 操作范围 | 标准 |

| 硫酸镍 | 430-480g/L | 450g/L |

| 氯化镍 | 32-45g/L | 40g/L |

| 硼 酸 | 35-50g/L | 45g/L |

| 珍珠镍开缸剂A | 12-20ml/L | 16ml/L |

| 珍珠镍辅助剂B | 2-6 ml/L | 4ml/L |

| 珍珠镍走位剂C | 2-6ml/L | 4ml/L |

| 珍珠镍细砂剂S1 | 0.1-0.8ml/L | 0.6 ml/L |

| 珍珠镍哑砂剂S2 | 0.1-0.8ml/L | 0.6 ml/L |

| 珍珠镍亮砂剂S3 | 0.1-0.8ml/L | 0.6 ml/L |

| 时 间 | 1-7分钟 | 5分钟 |

| 电流密度 | 3-8安培/平方分米 | 4安培/平方分米 |

| 温 度 | 52℃-60℃ | 55℃ |

| PH | 4.0-4.8 | 4.5 |

| 搅 拌 | 机械搅拌,工件往复移动或旋转 | |

| 过 滤 | 可连续生产15-30天不过滤,镀液在每生产15-30天后需用碳芯过滤,或活性炭处理。 | |

| 镀液流动 | 磁力泵连续流动循环,未生产也需循环保温。 | |

三、WJY-STNI-6半油性珍珠镍镀液的配制

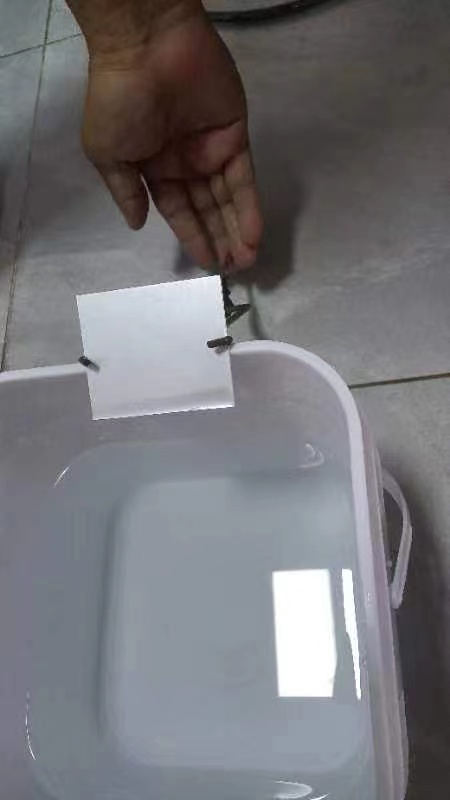

1.注入60%的纯水到洗净的缸中,加热至60度。

2.加入所需的硫酸镍,氯化镍及硼酸,搅拌使其完全溶解。

3.加入0.5-1 ml/L双氧水保温数小时,再加入活性碳1-2g/L,搅拌数小时。

4.过滤镀液至清洁的镀槽,同时以1V电压做低电流电解6-8小时。

5.调整PH值至操作范围后,加入纯水至所需容积。

6.边搅拌边加入开缸剂A,辅助剂B及走位剂C。

7 . 将所需的砂剂S1用纯水稀释20倍,边搅拌边缓慢加入。

8 . 将所需的砂剂S2、S3用纯水稀释20倍,边搅拌边缓慢加入。

9 . 持续搅拌镀液10分钟后将镀液静止电解10-20分钟,便可开始试镀。

10 . 生产时建议用磁力泵循环搅拌。

四、WJY-STNI-6半油性珍珠镍镀液的控制及维护

镀液的基本成份要定期分析,并调节至工艺范围,每天操作前应做赫尔槽试验以调整添加剂含量达到最佳状况,或参照如下添加量生产调整。

1.新配缸时按标准开缸量添加;

| 添加剂名称 | 作用 |

| 珍珠镍开缸剂A | 促进高低电位均匀起砂,提高走位和镀层之延展性,降低镀层应力,可提高镀层哑度。 |

| 珍珠镍辅助剂B | 提高镀液体系稳定性,提高砂感均匀度,保持砂粗细一致,防止镀层产生亮点,黑点。补加太多砂会偏细,镀层会较油光。 |

| 珍珠镍走位剂C | 增加砂之均匀,一致性。可消除水位线,低电位之粗糙,亮点等。 |

| 珍珠镍细砂剂S1 | 起细砂,提高添加量,可提高砂感,添加前需用纯水稀释20倍以上再缓慢添加。 |

| 珍珠镍哑砂剂S2 | 起粗哑砂,增强砂感,使砂变粗哑。添加前需用纯水稀释20倍以上再缓慢添加。 |

| 珍珠镍亮砂剂S3 | 起粗亮砂,增强砂感,使砂变粗亮。添加前需用纯水稀释20倍以上再缓慢添加。 |

2.添加剂的消耗量如下:

| 添加剂名称 | 消耗量/1000安培/H |

| 珍珠镍开缸剂A | 120-160ml |

| 珍珠镍辅助剂B | 50-100ml |

| 珍珠镍走位剂C | 10-20ml |

| 珍珠镍细砂剂S1 | 100-150ml |

| 珍珠镍哑砂剂S2 | 40-80ml |

| 珍珠镍亮砂剂S3 | 40-80ml |

3.镀液不过滤平时工作8小时补加量:

| 珍珠镍开缸剂A | 开缸量的5-10% |

| 珍珠镍辅助剂B | 开缸量的10-20% |

| 珍珠镍走位剂C | 开缸量的5-10% |

| 珍珠镍细砂剂S1 | 开缸量的15-30% |

| 珍珠镍哑砂剂S2 | 开缸量的10-25% |

| 珍珠镍亮砂剂S3 | 开缸量的10-25% |

4.镀液棉芯过滤后开缸补加量如下:

| 珍珠镍开缸剂A | 开缸量的10-15% |

| 珍珠镍辅助剂B | 开缸量的40-50% |

| 珍珠镍走位剂C | 开缸量的10-15% |

| 珍珠镍细砂剂S1 | 开缸量的60-80% |

| 珍珠镍哑砂剂S2 | 开缸量的60-80% |

| 珍珠镍亮砂剂S3 | 开缸量的60-80% |

注意:不建议单独使用棉芯过滤。

5.棉芯加碳粉理过滤后补加量如下:

| 珍珠镍开缸剂A | 开缸量的15-25% |

| 珍珠镍辅助剂B | 开缸量的100% |

| 珍珠镍走位剂C | 开缸量的15-25% |

| 珍珠镍细砂剂S1 | 开缸量的100% |

| 珍珠镍哑砂剂S2 | 开缸量的100% |

| 珍珠镍亮砂剂S3 | 开缸量的100% |

6.碳粉大处理后开缸补加量如下:

| 珍珠镍开缸剂A | 开缸量的25-35% |

| 珍珠镍辅助剂B | 开缸量的100% |

| 珍珠镍走位剂C | 开缸量的100% |

| 珍珠镍细砂剂S1 | 开缸量的100% |

| 珍珠镍哑砂剂S2 | 开缸量的100% |

| 珍珠镍亮砂剂S3 | 开缸量的100% |

五:生产故障情况处理

| 故 障 现 象 | 产 生 原 因 | 改 正 方 法 |

| 起砂慢 | 硫酸镍过低 | 补加硫酸镍至430-460克/公升 |

| PH值过高 | 用稀释硫酸将PH值适当调低 | |

| 开缸剂A不足 | 补加适量开缸剂A | |

| 有机杂质含量太高 | 用活性炭清缸 | |

| 电流太小 | 加大电流 | |

| 细砂剂S1较少 | 补加适量细砂剂S1 | |

| 产生亮点 | 开缸剂A不足 | 补加适量开缸剂A |

| 分解产物积累过多 | 用活性炭清缸 | |

| 金属杂质积累过多 | 加强低电流电解 | |

| 过水缸有油污或灰尘 | 过水缸换水或流动 | |

| 砂剂消耗过大,低区容易发亮 | 氯化镍浓度太高 | 降低氯化镍32~35克/升 |

| 光泽度差,高区亮边 | 开缸剂A不足 | 补加适量开缸剂A |

| 砂变粗 | 辅助剂B不足 | 补加适量辅助剂B |

| 硫酸镍不足 | 补加硫酸镍至420-450g/L | |

| 走位差 | 细砂剂S1较少 | 补加适量细砂剂S1 |

| 硫酸镍不足 | 分析后添加至标准 | |

| 开缸剂A不足 | 补加适量开缸剂A | |

| 杂质含量较多 | 以活性炭清缸并低电流电解 |