新型复合材料重塑新能源电池壳体技术

作者:admin

时间:2025-10-31 14:47:11

点击:

次

突破传统壁垒:新型复合材料重塑新能源电池壳体技术格局

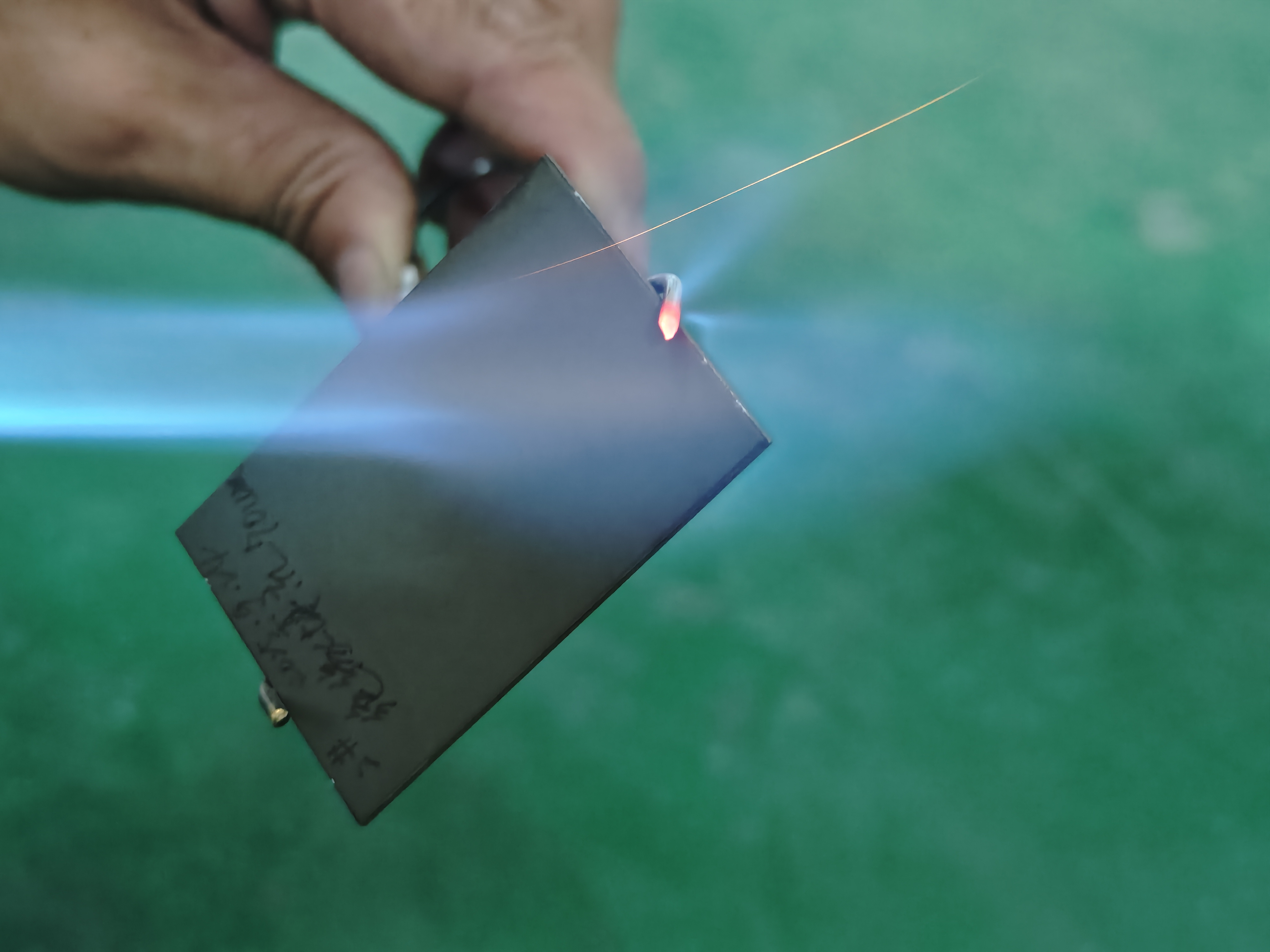

在新能源产业高速发展的今天,电池壳体作为核心防护部件,其性能直接关乎储能系统的安全性与经济性。传统电池壳体长期面临易燃、散热差、寿命短、膜层易破损等痛点,而硬质阳极氧化等工艺又存在能耗高、硬度不足的缺陷。我们研发的陶瓷结构复合新材料,以全金属膜层与一次成型技术为核心,为电池壳体带来革命性解决方案。

传统工艺的三大困境

安全与散热失衡

传统壳体外贴绿膜易聚热击穿,电泳漆工艺杂质点多且散热性差,导致电池在高温环境下可靠性骤降

6

。

寿命与成本矛盾

壳内贴PI膜工艺操作复杂、价格高昂,树脂保护层易老化,使电池寿命难以突破行业瓶颈

8

。

制造效率瓶颈

硬质阳极氧化需长时间氧化处理,耗电量高且硬度仅达350Hv,膜层开裂风险显著增加

4

。

复合材料的五大突破性优势

绝缘防护升级

全金属陶瓷结构实现1000V~3000V绝缘等级,彻底摒弃PI膜等辅助材料,杜绝膜层破损风险

3

。

阻燃散热协同

不燃特性结合铝合金散热体设计,有效抑制热失控,较传统方案散热效率提升显著

5

。

硬度与寿命倍增

500Hv以上超硬膜层使壳体抗冲击性大幅提升,使用寿命较传统工艺延长2倍。

降本增效显著

一次成型技术简化生产流程,内外同步上膜工艺减少30%以上工序,综合成本降低40%

8

。

能源与工艺革新

较硬质阳极氧化节省60%能耗,陶瓷结构避免膜裂问题,实现绿色制造

4

。

技术对比:硬质阳极氧化 vs 复合材料

指标 硬质阳极氧化 陶瓷复合材料

工艺复杂度 多工序、耗时长 一次成型、高效

能源消耗 高耗电 节能60%以上

膜层硬度 ≤350Hv ≥500Hv

绝缘性能 需辅助材料 全金属结构绝缘

散热能力 聚热明显 铝合金散热体

应用场景与价值

该材料已通过新能源汽车电池包壳体验证,在极端环境测试中表现出卓越稳定性。其轻量化特性可适配储能系统、氢能设备等场景,助力企业实现安全升级、成本优化与产能跃迁

2

。

未来已来

以陶瓷结构复合新材料为基,我们正推动新能源电池壳体从“被动防护”向“主动强化”转型。如需技术方案定制或样品测试,欢迎垂询合作。

在新能源产业高速发展的今天,电池壳体作为核心防护部件,其性能直接关乎储能系统的安全性与经济性。传统电池壳体长期面临易燃、散热差、寿命短、膜层易破损等痛点,而硬质阳极氧化等工艺又存在能耗高、硬度不足的缺陷。我们研发的陶瓷结构复合新材料,以全金属膜层与一次成型技术为核心,为电池壳体带来革命性解决方案。

传统工艺的三大困境

安全与散热失衡

传统壳体外贴绿膜易聚热击穿,电泳漆工艺杂质点多且散热性差,导致电池在高温环境下可靠性骤降。

寿命与成本矛盾

壳内贴PI膜工艺操作复杂、价格高昂,树脂保护层易老化,使电池寿命难以突破行业瓶颈。

制造效率瓶颈

硬质阳极氧化需长时间氧化处理,耗电量高且硬度仅达350Hv,膜层开裂风险显著增加。

复合材料的五大突破性优势

绝缘防护升级

全金属陶瓷结构实现1000V~3000V绝缘等级,彻底摒弃PI膜等辅助材料,杜绝膜层破损风险。

阻燃散热协同

不燃特性结合铝合金散热体设计,有效抑制热失控,较传统方案散热效率提升显著。

硬度与寿命倍增

500Hv以上超硬膜层使壳体抗冲击性大幅提升,使用寿命较传统工艺延长2倍。

降本增效显著

一次成型技术简化生产流程,内外同步上膜工艺减少30%以上工序,综合成本降低40%。

能源与工艺革新

较硬质阳极氧化节省60%能耗,陶瓷结构避免膜裂问题,实现绿色制造。

技术对比:硬质阳极氧化 vs 复合材料

应用场景与价值

该材料已通过新能源汽车电池包壳体验证,在极端环境测试中表现出卓越稳定性。其轻量化特性可适配储能系统、氢能设备等场景,助力企业实现安全升级、成本优化与产能跃迁。

未来已来

以陶瓷结构复合新材料为基,我们正推动新能源电池壳体从“被动防护”向“主动强化”转型。如需技术方案定制或样品测试,欢迎垂询合作。

突破传统壁垒:新型复合材料重塑新能源电池壳体技术格局

在新能源产业高速发展的今天,电池壳体作为核心防护部件,其性能直接关乎储能系统的安全性与经济性。传统电池壳体长期面临易燃、散热差、寿命短、膜层易破损等痛点,而硬质阳极氧化等工艺又存在能耗高、硬度不足的缺陷。我们研发的陶瓷结构复合新材料,以全金属膜层与一次成型技术为核心,为电池壳体带来革命性解决方案。

传统工艺的三大困境

安全与散热失衡

传统壳体外贴绿膜易聚热击穿,电泳漆工艺杂质点多且散热性差,导致电池在高温环境下可靠性骤降

6

。

寿命与成本矛盾

壳内贴PI膜工艺操作复杂、价格高昂,树脂保护层易老化,使电池寿命难以突破行业瓶颈

8

。

制造效率瓶颈

硬质阳极氧化需长时间氧化处理,耗电量高且硬度仅达350Hv,膜层开裂风险显著增加

4

。

复合材料的五大突破性优势

绝缘防护升级

全金属陶瓷结构实现1000V~3000V绝缘等级,彻底摒弃PI膜等辅助材料,杜绝膜层破损风险

3

。

阻燃散热协同

不燃特性结合铝合金散热体设计,有效抑制热失控,较传统方案散热效率提升显著

5

。

硬度与寿命倍增

500Hv以上超硬膜层使壳体抗冲击性大幅提升,使用寿命较传统工艺延长2倍。

降本增效显著

一次成型技术简化生产流程,内外同步上膜工艺减少30%以上工序,综合成本降低40%

8

。

能源与工艺革新

较硬质阳极氧化节省60%能耗,陶瓷结构避免膜裂问题,实现绿色制造

4

。

技术对比:硬质阳极氧化 vs 复合材料

指标 硬质阳极氧化 陶瓷复合材料

工艺复杂度 多工序、耗时长 一次成型、高效

能源消耗 高耗电 节能60%以上

膜层硬度 ≤350Hv ≥500Hv

绝缘性能 需辅助材料 全金属结构绝缘

散热能力 聚热明显 铝合金散热体

应用场景与价值

该材料已通过新能源汽车电池包壳体验证,在极端环境测试中表现出卓越稳定性。其轻量化特性可适配储能系统、氢能设备等场景,助力企业实现安全升级、成本优化与产能跃迁

2

。

未来已来

以陶瓷结构复合新材料为基,我们正推动新能源电池壳体从“被动防护”向“主动强化”转型。如需技术方案定制或样品测试,欢迎垂询合作。